彎曲載荷測試

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢彎曲載荷測試:評估材料與構件抗彎性能的關鍵技術

▍ 引言

在工程設計與制造領域,確保材料和結構件在承受彎曲力作用下的可靠性至關重要。彎曲載荷測試作為一種基礎且強大的力學性能評估手段,通過模擬實際工況中的彎曲受力狀態,為材料選擇、產品設計、質量控制及服役安全性提供了不可或缺的科學依據。它廣泛應用于從微小電子元件到大型建筑結構的眾多領域。

▍ 基本原理

彎曲載荷測試的核心在于對試樣施加垂直于其縱軸的力,使其圍繞特定軸線產生彎曲變形直至斷裂(或達到預定變形量)。測試過程中,主要關注以下關鍵力學響應:

- 彎曲應力 (σ): 試樣彎曲時內部產生的單位面積上的抵抗力,最大值通常出現在試樣表面(距中性軸最遠處)。

- 彎曲應變 (ε): 試樣在彎曲過程中產生的相對變形量。

- 彎曲模量 (E): 表征材料在彈性變形階段抵抗彎曲變形的能力,即應力-應變曲線初始直線部分的斜率,反映材料的剛度。

- 彎曲強度 (σ): 試樣在彎曲載荷作用下,斷裂前或達到特定塑性變形量(通常為最大載荷時)所能承受的最大彎曲應力。

- 斷裂撓度/應變: 試樣斷裂時產生的位移或應變值,反映材料的韌性。

▍ 主要測試方法

根據加載方式與支承點的數量,彎曲測試主要有兩種標準化方法:

-

三點彎曲測試:

- 加載方式: 試樣被水平放置在兩個平行的下支承輥上,跨度固定。載荷通過一個位于試樣跨度中點的上壓頭向下施加。

- 特點: 操作簡單,試樣制備相對容易。在跨中位置產生最大的彎矩和彎曲應力。試樣內部存在剪切力影響(尤其是在跨度/厚度比小時),跨中區域是的應力峰值點。

- 典型應用: 評估脆性材料(如陶瓷、鑄鐵)、復合材料、塑料板材、薄金屬片等的彎曲性能;質量控制測試;小尺寸試樣測試。

-

四點彎曲測試:

- 加載方式: 試樣被水平放置在兩個平行的下支承輥上。載荷通過兩個平行的上壓頭施加,這兩個上壓頭對稱地分布在跨度的三等分點處。

- 特點: 在兩個上壓頭之間的試樣區域形成純彎矩段(等彎矩區),消除了該區域內的剪切應力影響,試樣表面處于均勻的拉伸或壓縮應力狀態。更適用于精確測定材料的彎曲模量和彎曲強度。

- 典型應用: 精確評估金屬、高性能塑料、復合材料等材料的彎曲彈性性能和強度;研究材料表層性能(如涂層);當需要避免剪切力影響時。

▍ 核心測試流程

- 試樣準備: 依據相關標準(如ASTM D790, ISO 178, GB/T 9341等)制備規定尺寸和幾何形狀的試樣。確保試樣表面平整、無可見缺陷,尺寸精確測量記錄。

- 設備設置: 將彎曲測試夾具(三點或四點彎曲裝置)正確安裝到萬能材料試驗機的橫梁和底座上。根據試樣尺寸和材料預估強度,選擇合適的載荷傳感器量程。

- 試樣安裝: 將試樣準確地放置在支承輥上,確保其縱軸與輥軸垂直,加載壓頭對準試樣中心(三點彎曲)或等分線(四點彎曲)。調整跨距至標準要求值并測量記錄。

- 測試參數設定: 在試驗機控制軟件中設置測試類型(彎曲)、加載速率(通常以橫梁位移速率或試樣外表面應變速率控制)、目標(如斷裂、特定撓度或載荷)、數據采集頻率等。

- 執行測試: 啟動試驗機。壓頭平穩向下移動,對試樣施加彎曲載荷。設備實時采集并記錄載荷、撓度(跨中位移)等數據。

- 觀測與記錄: 觀察試樣的變形過程和失效模式(如裂紋起始位置、擴展方向、斷裂類型 - 脆性斷裂或韌性變形)。

- 測試終止: 當試樣發生斷裂、達到預設的載荷或撓度極限、或完成預定循環(疲勞彎曲)時,試驗機自動停止。

- 數據分析: 利用試驗機自帶軟件或專業分析軟件,根據記錄的載荷-撓度曲線計算彎曲強度、彎曲模量、最大撓度等關鍵性能參數。分析曲線特征(如線性段、屈服點、斷裂點)。

▍ 關鍵要素與考量

- 跨距選擇: 跨距與試樣厚度的比例至關重要(如標準中常規定為16:1或32:1)。過小的跨厚比會增加剪切應力影響,影響彎曲強度和模量測量的準確性;過大的跨厚比可能導致試樣在達到彎曲強度前發生失穩或過大變形。

- 加載速率: 速率會影響材料的力學響應,尤其是對速率敏感的材料(如塑料)。必須嚴格按照相關標準規定的應變速率或位移速率進行測試,以保證結果的可比性。

- 試樣尺寸與加工: 尺寸精度和表面質量直接影響測試結果的可重復性和準確性。試樣邊緣應無毛刺、缺口等應力集中源。

- 支承與加載壓頭半徑: 壓頭半徑過小可能導致試樣局部壓潰或應力集中,過大則可能影響跨距精度。需按標準選用合適半徑。

- 數據采集精度: 高精度的載荷傳感器和位移傳感器(通常使用引伸計直接測量試樣表面應變更佳)是獲取可靠數據的基礎。

- 環境條件: 溫度和濕度對某些材料(尤其是高分子材料)的彎曲性能影響顯著,測試應在標準實驗室環境或特定溫濕度條件下進行。

- 安全防護: 測試過程中,試樣可能發生脆性斷裂并產生碎片,必須使用防護罩確保操作人員安全。

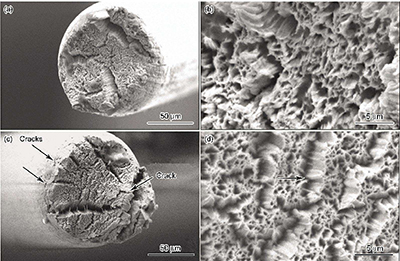

▍ 失效模式分析

仔細分析彎曲載荷測試后試樣的失效模式,能提供關于材料性能和行為的重要信息:

- 脆性斷裂: 無明顯塑性變形,常發生在跨中受拉面,斷口較平整。常見于陶瓷、玻璃、某些高強度鋼或低溫下的韌性材料。表明材料韌性較低。

- 韌性變形與延性斷裂: 試樣發生明顯塑性變形(如屈服),最終斷裂可能伴隨頸縮現象(在純拉伸中典型,彎曲中變形集中在局部)。斷口可能呈纖維狀或有剪切唇。常見于金屬、韌性塑料。表明材料具有較好的塑性變形能力。

- 層裂/分層: 對于復合材料或層狀結構,彎曲載荷可能導致層間分離。

- 壓潰: 在加載點或支承點下方,受壓面材料可能因局部應力過高而發生壓潰破壞(尤其在加載頭較尖銳或材料局部強度不足時)。

- 混合模式: 某些材料可能同時表現出脆性和韌性特征。

▍ 應用場景

彎曲載荷測試因其簡便性和對構件實際服役條件的良好模擬性,在各行各業應用廣泛:

- 材料研發與表征: 篩選新材料配方,評估不同批次材料的性能一致性,研究熱處理、加工工藝等對材料彎曲性能的影響。

- 產品設計與驗證: 評估梁、軸、支架、面板、箱體等結構件的抗彎承載能力和剛度,驗證設計方案的合理性,進行失效分析。

- 質量控制與檢驗: 作為生產線上的常規檢測項目,確保原材料和成品符合規定的彎曲性能標準(如強度、剛度下限)。

- 標準符合性測試: 產品認證(如建筑構件、汽車零部件、醫療器械、電氣絕緣件等)必須依據相關行業和國家/國際標準進行彎曲性能測試。

- 特定領域:

▍

彎曲載荷測試是一項基礎而關鍵的材料與結構力學性能評估技術。通過精確控制加載條件并遵循標準化流程,它能有效量化材料的抗彎強度、剛度和延展性等核心指標,揭示其失效行為。無論是三點彎曲的簡易高效,還是四點彎曲提供的純彎區域,選擇合適的測試方法對于獲取準確可靠的數據至關重要。深刻理解測試原理、嚴格把控關鍵影響因素并精確解讀載荷-變形曲線和失效模式,為工程師和研究人員提供了評估產品在實際彎曲載荷下表現、優化設計、保障質量和提升安全性的強大工具。隨著自動化、智能化測試技術的發展,彎曲載荷測試將繼續在材料科學進步和工程實踐中扮演不可或缺的角色。

掃一掃關注公眾號

掃一掃關注公眾號