二氧化碳腐蝕試驗

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢二氧化碳腐蝕試驗:機理、方法與工程應用

引言

二氧化碳腐蝕(CO? Corrosion),常被稱為“甜腐蝕”,是油氣開采、運輸及化工領域中金屬材料面臨的主要失效形式之一。相較于含硫化氫的“酸腐蝕”,其在純CO?或低H?S環境下的腐蝕行為同樣具有高度破壞性,對設備安全與壽命構成嚴重威脅。系統開展二氧化碳腐蝕試驗,深入理解其機理、影響因素及防護措施,對工程選材、工藝優化和設備完整性管理至關重要。

一、腐蝕機理探析

二氧化碳溶于水形成碳酸,通過多步電離過程引發電化學腐蝕:CO? + H?O ? H?CO?H?CO? ? H? + HCO??HCO?? ? H? + CO?²?

金屬(如碳鋼)在此酸性環境中發生陽極溶解與陰極析氫反應:陽極: Fe → Fe²? + 2e?陰極: 2H? + 2e? → H? 或 2H?CO? + 2e? → H? + 2HCO??

腐蝕產物膜(主要為FeCO?)的生成與特性是決定腐蝕速率的關鍵:Fe²? + CO?²? → FeCO?↓

致密、附著力強的FeCO?膜可顯著抑制腐蝕,而疏松多孔的膜則保護性不足。

二、核心影響因素

-

環境參數:

- CO?分壓: 直接影響溶液酸度(pH值)。分壓升高導致pH降低,腐蝕速率通常呈指數增長(臨界分壓約0.2 bar時腐蝕顯著)。

- 溫度: 雙重作用。一方面加速反應動力學,提高腐蝕速率;另一方面促進FeCO?膜的形成與致密化(通常在60-80°C以上)。存在“峰值溫度”,此溫度下腐蝕最劇烈。

- pH值: 溶液初始pH及緩沖能力深刻影響腐蝕速率和產物膜穩定性。低pH加速腐蝕,高pH促進保護性膜形成。

- 離子組成: Cl?等侵蝕性離子破壞鈍化膜,加劇局部腐蝕(點蝕、縫隙腐蝕)。Ca²?、Mg²?可能形成沉積層,HCO??影響溶液緩沖性及FeCO?溶解度。

- 流速: 高流速沖刷破壞保護膜,阻礙其形成,并加速傳質過程(如H?向金屬表面輸送),加劇全面腐蝕與沖刷腐蝕。低流速區域易形成沉積物下腐蝕。

-

材料因素:

- 合金成分: 碳鋼中Cr、Cu、Ni、Mo等微量合金元素能改善耐蝕性(如含Cr鋼促進更穩定腐蝕產物膜)。不銹鋼依賴鈍化膜,但在特定條件下(高Cl?、低pH)仍可能發生點蝕或應力腐蝕開裂。

- 微觀組織: 鋼材的純凈度、夾雜物、晶粒度、熱處理狀態影響局部腐蝕敏感性。

-

多相流影響:

油氣混輸系統中,流型(泡狀流、段塞流、環狀流等)、氣液比、持液率等決定腐蝕介質與金屬表面的接觸效率及剪切應力,是預測實際腐蝕的關鍵。

三、試驗方法與標準

二氧化碳腐蝕試驗旨在模擬實際工況,評估材料性能或研究特定因素影響。

-

試驗裝置:

- 高壓反應釜(高壓釜): 最常用設備。可精確控制溫度、CO?分壓(總壓)、攪拌/旋轉速度(模擬流速),容納復雜電解質溶液。試樣可懸掛或安裝在旋轉裝置上。

- 循環流動環路: 模擬管道流動狀態,可研究流速、流型影響,但設備復雜昂貴。

- 電化學測試池: 用于快速研究腐蝕機理、瞬時腐蝕速率、極化行為、緩蝕劑效率等。常與高壓釜聯用。

-

試樣準備:

- 材料符合相關標準。

- 加工成規定尺寸(片狀、棒狀),表面精磨至統一粗糙度(如600#或1200#砂紙)。

- 嚴格除油、脫水、干燥。

- 精確測量初始尺寸、重量。

- 非測試面需用耐蝕涂層(如環氧樹脂)可靠密封。

-

常用試驗標準:

- NACE TM0169 / ASTM G31: 浸泡失重試驗標準流程。

- NACE TM0286: 評估管道鋼抗CO?腐蝕的試驗方法。

- ASTM G5 / G59: 電化學極化測試標準。

- ISO 15156: 石油天然氣工業中材料選擇標準(含CO?腐蝕部分)。

- 各企業內部標準: 針對特定工況定制。

-

測試參數:

- 失重法: 試驗后清除腐蝕產物(常用Clark’s溶液或檸檬酸銨溶液),精確稱重,計算平均腐蝕速率(如mm/a, mpy)。可觀察宏觀形貌。

- 電化學法: 線性極化電阻(LPR)測瞬時速率,動電位掃描(如Tafel、循環極化)研究腐蝕機理、點蝕敏感性、緩蝕劑性能。電化學阻抗譜(EIS)分析界面過程與膜特性。

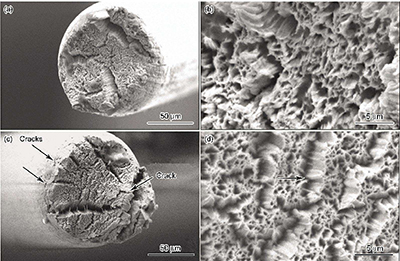

- 表面分析: 掃描電鏡(SEM)觀察微觀形貌、腐蝕產物膜結構;能譜(EDS)分析元素組成;X射線衍射(XRD)確定腐蝕產物物相。

-

試驗設計要點:

- 工況模擬: 根據目標環境(如井深、溫度、分壓、水質、流速)設定試驗條件。

- 變量控制: 研究單一因素影響時,嚴格控制其他變量。

- 平行試樣: 確保結果可靠性。

- 時間選擇: 足夠長以形成穩定腐蝕產物膜(常為數天至數周)。

四、腐蝕速率預測模型

基于大量試驗數據和理論推導建立的數學模型是工程應用的重要工具:

- 經驗模型 (如de Waard 95/97): 考慮溫度、CO?分壓、pH,給出基礎腐蝕速率預測公式,并引入校正因子(流速、保護膜、材質等)。

- 半經驗/機理模型 (如Norsok M-506): 結合電化學機理與傳質過程,更精確預測腐蝕速率與FeCO?膜形成條件。

- 數值模型: 基于計算流體動力學(CFD)模擬多相流場,結合腐蝕電化學模型預測局部腐蝕速率分布。

模型選擇需結合實際工況復雜度和數據需求。

五、腐蝕控制策略

- 材料選擇:

- 碳鋼:經濟但耐蝕性有限,適用于低腐蝕性環境或配合其他防護措施。

- 低合金鋼:含Cr(如1-5%)鋼顯著提升耐CO?腐蝕能力。

- 耐蝕合金:雙相不銹鋼、鎳基合金(如825、625)等用于苛刻工況,成本高昂。

- 工藝調整:

- 脫水:去除液態水是最根本方法。

- 脫CO?:使用吸收劑、膜分離等技術降低氣相CO?含量。

- 控制pH:注入堿性物質(如胺類)提高系統pH。

- 緩蝕劑:

- 成膜型(胺類、咪唑啉類):在金屬表面形成吸附膜。

- 中和型(有機胺):中和酸性物質。

- 需根據工況篩選、優化加注方案(濃度、位置、連續性),并通過室內評價和現場監測驗證效果。

- 內涂層/襯里:

- 環氧樹脂、聚烯烴等非金屬內涂層。

- 耐蝕合金(如316L、825)內襯或復合管。

- 陰極保護:

- 常用于埋地或水下管道外部防腐,對內部腐蝕作用有限,有時作為輔助手段。

六、工程應用與案例啟示

- 油氣田開發: 試驗數據支撐油套管、集輸管線材質選擇與緩蝕劑方案制定。例如,高溫高壓氣井需評估高Cr鋼或耐蝕合金需求。

- 輸氣管道: 預測水露點以下管段的腐蝕風險,指導清管、干燥、緩蝕劑加注策略。

- 設備設計: 為分離器、換熱器等設備選材與腐蝕裕量設計提供依據。

- 失效分析: 通過模擬試驗復現失效工況,確定根本原因,指導改進措施。

案例啟示要點:

- 某輸氣管道因脫水不徹底,在低洼處積水,高CO?分壓導致碳鋼管道發生嚴重坑槽腐蝕,試驗復現確認了腐蝕速率與機理,后采用加強脫水與緩蝕劑聯合防護。

- 某海上平臺高溫生產井,初期使用普通碳鋼油管腐蝕嚴重,試驗表明在該工況下需采用含3%Cr的低合金鋼管材。

二氧化碳腐蝕是一個涉及電化學、材料學、流體力學等多學科的復雜過程。系統、規范的腐蝕試驗是揭示機理、評估材料性能、優化防護策略不可或缺的手段。通過精確模擬實際工況,結合多種測試技術(失重、電化學、表面分析),并運用預測模型,可為工程實踐提供可靠的數據支撐和決策依據。持續開展試驗研究,深化對腐蝕規律的認識,發展更有效的防護技術,對保障能源、化工等行業關鍵設施的安全、經濟、長周期運行具有重大意義。

掃一掃關注公眾號

掃一掃關注公眾號