封孔測試

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業(yè)、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發(fā)領域服務平臺。

立即咨詢密封性能的守護者:封孔測試的通用原理與關鍵應用

引言:密封失效的隱形代價

在眾多工業(yè)制造與工程應用領域,一個微小的孔隙或密封缺陷,往往成為性能衰減、介質泄漏乃至系統(tǒng)失效的罪魁禍首。這種隱患難以通過常規(guī)目視檢查發(fā)現(xiàn),卻可能帶來巨大的安全風險和經濟損失。因此,一種專門用于探測和評估這類隱蔽缺陷的技術——封孔測試,成為了保障產品可靠性與安全性的關鍵環(huán)節(jié)。它如同一位細致入微的“體檢醫(yī)生”,精準定位那些肉眼不可見的“健康隱患”。

核心目的:揭示微觀泄漏通道

封孔測試的核心目標在于精確探測與量化評估材料內部或結構連接處的微觀孔隙、裂縫或未完全封閉的通道。其根本目的是為了:

- 確保密封完整性: 驗證關鍵密封部位(如焊縫、螺紋連接、密封界面、涂層/鍍層孔隙、鑄件內部)能否有效阻隔氣體或液體介質的通過。

- 評估工藝質量: 判斷制造或處理過程(如焊接、鑄造、熱處理、表面處理、裝配)是否達到預期的密封要求。

- 預防失效風險: 在產品投入使用前,識別潛在的泄漏點,避免因介質泄漏導致的性能下降、環(huán)境污染、安全事故或高昂的維修成本。

- 滿足標準規(guī)范: 符合特定行業(yè)或產品對密封性能的強制性檢測標準和法規(guī)要求。

基本原理:壓力差下的“蹤跡顯現(xiàn)”

封孔測試的通用原理是利用壓力差作為驅動力,通過觀察介質流動或壓力變化來推斷密封性能。主要方法可歸納為:

-

壓力衰減/增壓法:

- 對被測對象內部施加高于或低于外部環(huán)境的氣體壓力(正壓或負壓)。

- 將系統(tǒng)完全密封隔離。

- 精密監(jiān)測一段時間內系統(tǒng)內部壓力的下降(正壓衰減)或上升(負壓回升)速率。

- 依據(jù)原理: 壓力變化速率直接反映了氣體通過泄漏點流失或進入的流量。變化越快,泄漏量越大,密封性越差。

-

氣泡觀測法(水浸法):

- 向被測對象內部充入一定壓力的氣體(通常是壓縮空氣)。

- 將被測對象或其特定部位浸入液體(通常是水或肥皂水溶液)中。

- 觀察液體中是否有連續(xù)或斷續(xù)的氣泡產生。

- 依據(jù)原理: 泄漏出的氣體在液體中形成可見氣泡,氣泡的產生位置、大小、頻率直接指示泄漏點的存在和相對泄漏量大小。這是最直觀、成本較低的方法。

-

示蹤氣體檢漏法(高靈敏度):

- 使用具有特殊性質(如低背景濃度、易探測)的示蹤氣體(常用氦氣或氫氣)充入被測對象內部并加壓。

- 在外部使用高靈敏度的專用探測器(如質譜儀)掃描被測對象表面。

- 探測器捕捉并量化從泄漏點逸出的示蹤氣體。

- 依據(jù)原理: 利用示蹤氣體的易探測性和高靈敏度探測器,可精確定位微小泄漏點并量化極低的泄漏率。

-

流量測量法:

- 在向被測對象持續(xù)充入氣體的過程中(維持恒定壓力)。

- 直接測量為維持該壓力所需補充的氣體流量。

- 依據(jù)原理: 該補充流量即等同于通過所有泄漏點的總泄漏流量。流量越大,整體密封性越差。

典型應用場景

封孔測試技術因其普適性,在眾多行業(yè)扮演著不可或缺的角色:

-

機械制造與裝配:

- 發(fā)動機缸體、缸蓋、油底殼、變速箱殼體等鑄件的孔隙率檢測。

- 液壓閥塊、油缸、泵體、管接頭、換熱器等承壓部件的密封性驗證。

- 關鍵法蘭面、O型圈密封槽、螺紋連接處的裝配后泄漏檢測。

- 真空腔室、真空管路的密封性能確認。

-

表面工程與防腐:

- 評估金屬表面涂覆層(如油漆、粉末涂層、電鍍層、熱浸鍍層)的孔隙率與完整性,確保防腐效果。

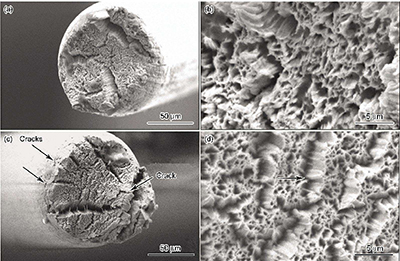

- 陽極氧化膜、微弧氧化膜等陶瓷化膜層的致密性檢測。

-

能源與化工:

- 壓力容器、管道焊縫的泄漏檢測(制造與在役檢查)。

- 儲罐(地上、地下)、反應釜、閥門、泵的密封性試驗。

- 密封核燃料棒的泄漏檢測。

- 電池包殼體、冷卻管路、電芯的密封性驗證(防止電解液泄漏)。

-

醫(yī)療器械與包裝:

- 植入式醫(yī)療器械(如起搏器外殼、人工關節(jié))的密封性及生物相容性屏障測試。

- 藥品包裝(泡罩、西林瓶、預灌封注射器、輸液袋)的密封完整性測試(CCIT),確保無菌屏障與產品保質期。

- 一次性使用無菌醫(yī)療器械包裝的密封強度與完整性驗證。

-

建筑與建材:

- 門窗、幕墻的氣密性、水密性檢測(模擬風雨壓)。

- 建筑防水卷材搭接縫的密封效果評估。

- 混凝土結構裂縫的滲漏檢測。

實施要點與考量

要確保封孔測試結果的準確性與可靠性,需關注以下關鍵點:

- 明確標準與要求: 測試前必須依據(jù)產品規(guī)范、行業(yè)標準或客戶要求,明確判定合格與否的泄漏率閾值或接受標準(如最大允許壓降值、氣泡數(shù)量限制、最大允許泄漏流量)。

- 選擇合適的測試方法: 根據(jù)被測對象的尺寸、結構、材料、預期的泄漏率大小、測試靈敏度要求、成本預算等因素,選擇最合適的測試方法(如鑄件常用水浸法,高要求真空部件用氦檢)。

- 嚴謹?shù)臏y試準備:

- 徹底清潔被測表面,去除油污、雜質、涂層(除非涂層本身是測試對象)。

- 確保所有非測試目的開口有效封堵。

- 選擇匹配的連接方式(快插接頭、專用夾具等)。

- 校準測試設備(壓力表、流量計、傳感器、計時器)。

- 控制環(huán)境因素: 溫度變化會顯著影響氣體壓力和體積,測試過程中需盡可能保持恒溫或進行溫度補償。避免強氣流或振動干擾。

- 精確操作與記錄: 嚴格按照操作規(guī)程執(zhí)行加壓、穩(wěn)壓、測試、泄壓等步驟。詳細記錄測試壓力、穩(wěn)定時間、測試時間、環(huán)境溫度、壓力變化值/泄漏流量/氣泡情況等關鍵參數(shù)。

- 結果分析與判定: 將實測數(shù)據(jù)與預設標準對比,做出合格/不合格判定。對于不合格件,盡可能定位泄漏點以便返修。保留完整的測試記錄用于追溯。

:不可或缺的質量衛(wèi)士

封孔測試是保障工業(yè)產品可靠性、安全性和長壽命的一道至關重要的質量關卡。它超越了簡單的“堵漏”概念,是對設計和制造工藝水平的科學驗證。無論是宏觀結構的連接密封,還是微觀涂層的致密防護,抑或是包裝屏障的無菌保障,封孔測試都以其多樣的方法和嚴謹?shù)倪壿嫞瑸闊o數(shù)產品筑起了抵御泄露風險的堅固防線。理解其原理,規(guī)范其應用,嚴格其執(zhí)行,是提升產品質量、降低失效風險、贏得市場信任的關鍵環(huán)節(jié)。在追求精益制造與可靠工程的今天,封孔測試技術的價值愈發(fā)凸顯,它是現(xiàn)代工業(yè)體系中不可或缺的“密封性能守護者”。

掃一掃關注公眾號

掃一掃關注公眾號