耐油試驗

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢耐油試驗:評估材料抗油類介質性能的關鍵手段

概述與意義

耐油試驗是材料科學與工程領域中一項至關重要的性能測試方法,主要用于測定各類材料(尤其是高分子聚合物如橡膠、塑料、密封劑、涂層以及特定復合材料)在特定油類介質(如礦物油、潤滑油、燃油、液壓油、油脂等)作用下的耐受能力。這項試驗的目的在于預測材料在實際使用環境中接觸油類介質時,其物理、化學性能可能發生的變化程度,從而評估其長期使用的可靠性與服役壽命。

核心價值:

- 性能預測: 預估材料在油介質中長期浸泡或接觸后的性能保持率。

- 選材依據: 為特定含油工況(如汽車引擎、液壓系統、燃油管路、食品加工設備潤滑區域)篩選最合適的材料提供關鍵數據。

- 質量控制: 確保批量生產的材料或部件滿足規定的耐油性能標準。

- 配方優化: 指導材料研發人員調整配方,提升材料的耐油性。

- 失效分析: 幫助理解材料在油環境中的失效模式(如溶脹、硬化、脆化、強度下降)。

主要試驗類型與方法

耐油試驗主要分為兩大類:

-

靜態浸油試驗:

- 原理: 將標準試樣完全浸沒在規定種類、溫度和時間的油介質中。

- 標準依據: 最廣泛采用的標準包括:

- ASTM D471: 美國材料與試驗協會標準 - “橡膠性能標準試驗方法 - 液體的影響”。

- ISO 1817: 國際標準化組織標準 - “硫化橡膠或熱塑性橡膠 耐液體作用的測定”。

- GB/T 1690: 中國國家標準 - “硫化橡膠或熱塑性橡膠 耐液體試驗方法”(等效ISO 1817)。

- 流程: 制備試樣 -> 測量初始性能(重量、尺寸、力學性能等)-> 浸入恒溫油浴 -> 到達規定時間后取出 -> 清洗、擦干、恢復至室溫 -> 測量性能變化。

-

動態耐油試驗:

- 原理: 模擬材料在實際使用中更復雜的環境,如油介質中的拉伸、壓縮、彎曲狀態,或在流動油介質中的浸泡,或經歷溫度循環。

- 目的: 更能反映實際工況下的材料行為,測試條件更嚴苛。

- 方法: 通常在靜態浸油基礎上疊加力學應力或流體沖刷等因素。

試驗關鍵參數

耐油試驗的結果受多種參數影響,必須嚴格控制:

| 參數 | 說明與重要性 | 常見選擇/示例 |

|---|---|---|

| 油品類型 | 不同油品化學組成差異巨大,對材料的作用迥異。最具影響力的參數。 | IRM 901, 902, 903 (ASTM指定); 標準試驗油; 實際工況油 |

| 試驗溫度 | 溫度升高顯著加速油分子滲透和化學反應,模擬嚴苛條件或加速老化。 | 室溫 (23°C)、70°C、100°C、125°C、150°C |

| 浸泡時間 | 決定作用深度和程度。短時間測初期溶脹,長時間測平衡態及長期老化效應。 | 24h、70h、168h (1周)、336h (2周)、1000h+ |

| 試樣狀態 | 厚度、形狀、硫化/固化程度、初始性能等需標準化以保證結果可比性。 | 標準啞鈴試片、O型圈、方塊等 |

| 后處理 | 浸泡后清洗方式(溶劑、時間)、擦干程度、恢復時間影響性能測量準確性。 | 規定溶劑快速漂洗,濾紙吸干,標準恢復時間 |

性能評估指標

浸泡后,主要測量以下性能的變化率(通常表示為浸泡后性能值相對于初始值的百分比變化):

- 體積變化率: 最核心指標。反映材料吸收油分導致的溶脹程度。過度溶脹會降低機械強度、尺寸穩定性。計算公式:

ΔV% = [(V? - V?) / V?] * 100%(V?:初始體積,V?:浸泡后體積)。 - 重量變化率: 反映材料吸收油分或抽出可溶性成分(增塑劑、助劑等)的凈效應。計算公式:

ΔW% = [(W? - W?) / W?] * 100%(W?:初始重量,W?:浸泡后重量)。 - 尺寸變化率: 對密封件等尺寸敏感的部件尤為重要(長度、寬度、厚度)。

- 硬度變化: 測量材料表面抵抗壓入能力的改變。可能變軟(增塑)或變硬(交聯或成分抽出)。

- 拉伸性能變化率:

- 拉伸強度變化率:

ΔTS% = [(TS? - TS?) / TS?] * 100% - 拉斷伸長率變化率:

ΔEB% = [(EB? - EB?) / EB?] * 100% - 定伸應力變化率

- 拉伸強度變化率:

- 壓縮永久變形: 對于密封件,測試其在浸油后承受壓縮后恢復原狀的能力。

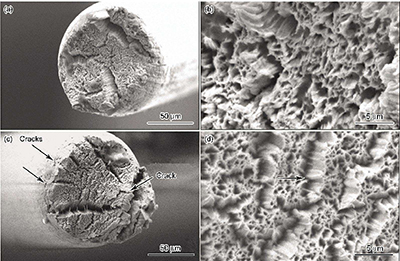

- 外觀變化: 觀察表面是否發粘、開裂、起泡、變色、失去光澤等。

結果解讀與應用

試驗結果需與材料規范、產品標準或特定應用場景的要求進行比較:

- 體積/重量變化: 通常允許一定范圍內的溶脹(如±10%以內),過度溶脹或嚴重收縮(意味著成分大量抽出)通常為不合格。

- 力學性能變化: 拉伸強度和伸長率的保持率是關鍵。強度或伸長率大幅下降(如超過-30%或-50%)往往預示材料失效風險。

- 硬度變化: 過大變化可能導致密封失效或部件功能異常。

典型應用領域

- 汽車工業: 燃油系統軟管、密封圈(引擎、變速箱、差速器)、油底殼墊片、液壓制動管路。

- 航空航天: 燃油密封、液壓系統密封件、潤滑點防護。

- 工程機械: 液壓缸密封件、液壓軟管、軸承密封。

- 能源工業: 鉆井設備密封(接觸鉆井液、潤滑油)、輸油管道密封。

- 食品加工: 接觸食品級潤滑油的傳送帶、密封件。

- 通用工業: 各類接觸潤滑油、油脂、切削液等的密封件、軟管、墊片、防護涂層。

耐油試驗是保障材料在含油環境中長期可靠工作的基石。通過精心選擇試驗油品、嚴格控制溫度和時間等參數,并準確評估體積、重量、力學性能等關鍵指標的變化,能夠有效篩選材料、預測壽命、優化設計并控制質量。嚴格遵守國際或國家通用標準(如ASTM D471, ISO 1817)是確保試驗結果可比性、準確性和廣泛認可度的關鍵。清晰解讀試驗數據并將其與具體應用需求相關聯,才能為工程決策提供堅實依據,避免因材料耐油性不足導致的失效風險。

掃一掃關注公眾號

掃一掃關注公眾號