磨削裂紋測試

實驗室擁有眾多大型儀器及各類分析檢測設備,研究所長期與各大企業、高校和科研院所保持合作伙伴關系,始終以科學研究為首任,以客戶為中心,不斷提高自身綜合檢測能力和水平,致力于成為全國科學材料研發領域服務平臺。

立即咨詢磨削裂紋檢測與防治技術研究

引言:磨削裂紋的隱患

磨削作為精密制造的關鍵工序,其質量直接影響工件壽命與可靠性。磨削裂紋是磨削過程中產生的一種嚴重缺陷,通常隱蔽在工件表面或次表層,難以肉眼察覺。這些微裂紋在服役應力下極易擴展,導致工件突發性斷裂,引發重大損失。因此,系統性地進行磨削裂紋測試,深入理解其成因并制定有效防治策略,對保障產品質量至關重要。

一、磨削裂紋的形成機理

理解裂紋形成是檢測與預防的基礎:

-

熱應力主導:

- 瞬時高溫: 磨削區極高的摩擦與變形能瞬間產生大量熱量,局部溫度可達工件材料相變點甚至熔化點。

- 劇烈溫變: 磨粒離開后,該區域被周圍冷態材料或冷卻液急速冷卻。

- 應力失衡: 表層金屬因急冷收縮受阻,產生殘余拉應力。當此應力超過材料瞬時強度極限或疲勞極限時,裂紋萌生。

-

相變應力影響(針對淬硬鋼等):

- 二次淬火: 磨削熱使表層達到奧氏體化溫度,隨后冷卻液冷卻可能導致表層形成未回火的脆性二次馬氏體。

- 體積膨脹: 馬氏體相變伴隨體積膨脹,受到下層冷態材料的約束,在二次馬氏體層下方產生拉應力集中區,誘發裂紋。

-

機械損傷因素:

- 過大的單顆磨粒切削力、砂輪鈍化、振動或裝夾不當造成的機械沖擊或過載,也可能直接導致表面微裂紋。

二、磨削裂紋的檢測方法

準確識別裂紋是質量控制的核心環節:

-

目視與放大鏡檢查(初步篩選):

- 在良好光照下仔細檢查磨削表面,尤其關注進給方向、邊緣、溝槽等區域。

- 使用低倍放大鏡(5-20倍)輔助觀察,裂紋通常呈細線狀、網狀(龜裂)或放射狀,與磨痕方向可能相交。

- 局限性: 無法檢出閉合裂紋或次表層裂紋,依賴檢驗員經驗。

-

磁粉檢測(MT - 鐵磁性材料首選):

- 原理: 工件磁化后,裂紋處形成漏磁場,吸附磁粉形成可見磁痕。

- 方法: 通常采用連續法(磁化同時施加磁粉懸液)。可用熒光磁粉提高對比度(需紫外燈)。

- 優點: 靈敏度高,直觀顯示裂紋位置、形狀和長度,操作相對簡便。

- 局限性: 僅適用于鐵磁性材料,需退磁處理,對淺而寬的裂紋可能不敏感。

-

滲透檢測(PT - 非鐵磁性材料通用):

- 原理: 將滲透液施加于清潔表面,滲入表面開口缺陷,去除多余滲透液后施加顯像劑吸出缺陷內滲透液形成指示。

- 方法: 常用熒光滲透法(靈敏度高)或著色滲透法(可見光下觀察)。

- 優點: 適用于各種非多孔性材料,設備簡單,可檢測復雜形狀工件。

- 局限性: 只能檢出表面開口缺陷,清潔要求高,受工件表面粗糙度影響。

-

渦流檢測(ET):

- 原理: 利用交變磁場在工件中感應渦流,裂紋等缺陷改變渦流路徑,影響檢測線圈的阻抗或感應電壓。

- 特點: 適用于導電材料,速度快,可實現自動化在線檢測。

- 局限性: 檢測深度較淺,對復雜形狀工件適應性較差,需參考標樣,結果解釋需專業知識。

-

超聲波檢測(UT - 深層次裂紋):

- 原理: 高頻聲波傳入工件,遇到裂紋等界面反射回波被探頭接收。

- 方法: 常用脈沖反射法。相控陣超聲技術可提高檢測效率和精度。

- 優點: 可檢測表面及內部缺陷,深度定位較準。

- 局限性: 對表面粗糙度敏感,需耦合劑,小薄件或復雜件檢測困難,需熟練操作人員。

-

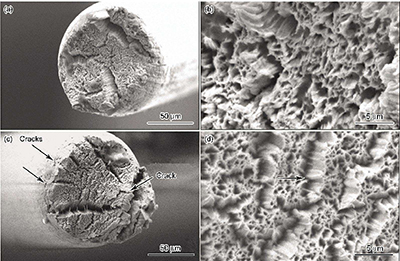

金相檢測(破壞性,機理研究):

- 在可疑區域取樣,制備金相試樣(磨拋、腐蝕)。

- 在光學顯微鏡或掃描電鏡下觀察裂紋形態(長度、深度、走向、尾部特征)、裂紋與組織(如二次淬火層、回火層)的關系。

- 作用: 是準確判斷裂紋性質(磨削裂紋、材料裂紋、淬火裂紋等)和深入分析成因的最可靠方法。

三、磨削裂紋的成因系統分析

裂紋產生往往是多因素耦合作用的結果,需系統排查:

-

磨削工藝參數不當:

- 磨削深度過大: 單次切除量過大,導致磨削力、磨削熱劇增。

- 工件進給速度過低: 磨粒在局部區域停留時間過長,熱量累積嚴重。

- 砂輪線速度過高/過低: 過高導致熱量產生速率快;過低導致磨粒切削作用減弱,摩擦加劇生熱。

- 光磨次數不足: 未能有效去除前道次產生的損傷層。

-

砂輪選擇與狀態問題:

- 粒度選擇不當: 粒度過細,容屑空間小,易堵塞,摩擦生熱多。

- 硬度選擇不當: 砂輪過硬,磨粒鈍化后不易脫落,自銳性差,摩擦嚴重。

- 結合劑/磨料種類不匹配: 不適合被加工材料特性。

- 砂輪鈍化: 未及時修整,磨粒鋒利度下降。

- 砂輪不平衡/振動: 加劇沖擊和不穩定磨削。

- 修整不當: 修整參數不合理或金剛石滾輪磨損導致砂輪表面微刃狀態不佳。

-

冷卻潤滑失效:

- 冷卻液流量/壓力不足: 無法有效沖走磨屑、帶走熱量、潤滑磨削區。

- 冷卻液噴嘴位置/角度錯誤: 未能有效覆蓋磨削弧區。

- 冷卻液類型選擇錯誤: 潤滑性、冷卻性、滲透性不足或與被加工材料反應。

- 冷卻液污染(磨屑、油污)、濃度不當、變質: 效能下降。

- 干磨或微量潤滑: 散熱條件極差,風險極高。

-

工件材料特性影響:

- 高硬度、高強度材料: 導熱性往往較差,磨削熱更易積聚;對熱應力更敏感。

- 淬火后殘余奧氏體含量高: 磨削熱易促使其轉變為脆性馬氏體。

- 材料冶金缺陷(偏析、夾雜物、內部微裂紋): 成為應力集中源,誘發裂紋。

- 回火不足: 工件基體韌性差,抗裂紋擴展能力弱。

-

工藝系統穩定性不足:

- 機床剛性差、主軸跳動大、導軌磨損。

- 工件裝夾剛性不足或變形。

- 環境振動干擾。

四、磨削裂紋的預防與控制措施

消除裂紋需從源頭上優化工藝系統:

-

優化磨削工藝參數:

- 采用小切深磨削: 多次走刀代替單次大切深。

- 提高工件進給速度: 減少單點熱作用時間(需平衡表面粗糙度要求)。

- 優化砂輪轉速: 根據砂輪特性和材料選擇合適線速度。

- 保證足夠光磨次數: 充分去除變質層。

-

正確選用與維護砂輪:

- 合理選擇: 根據工件材料、硬度、加工要求選擇粒度、硬度、結合劑和磨料種類(如CBN砂輪磨削淬硬鋼具有顯著優勢)。選用稍軟、稍粗粒度砂輪有利于散熱和自銳。

- 及時有效修整: 使用鋒利的金剛石修整工具,采用合適的修整導程、深度和次數,保持砂輪鋒利和良好形貌。

- 保證砂輪動平衡和安裝精度。

-

強化冷卻潤滑效果:

- 確保充足、純凈、濃度合適的冷卻液: 高壓大流量供應(尤其對難加工材料)。

- 優化噴嘴設計: 確保冷卻液精準、高速、充分進入磨削弧區(如使用扇形噴嘴、靴式噴嘴)。

- 選用高效專用磨削液: 強調極壓潤滑性、冷卻性、滲透性和防銹性。

- 定期維護冷卻系統: 過濾、清潔、更換。

-

控制工件材料與狀態:

- 確保原材料質量,減少冶金缺陷。

- 對淬硬工件進行充分回火,降低硬度(在允許范圍內)、提高韌性、穩定組織、減少殘余應力及殘余奧氏體含量。

- 磨削前進行消除應力處理(如低溫回火)。

-

提升工藝系統穩定性:

- 確保磨床精度、剛性和良好維護。

- 設計合理的工裝夾具,保證工件剛性裝夾,減小變形。

- 隔離或減小環境振動。

-

實施過程監控與反饋:

- 在線監測磨削力、功率、聲發射、溫度等信號,識別異常工況。

- 建立嚴格的磨削裂紋檢測流程和標準。

- 對檢測出的裂紋工件進行詳細金相分析,追溯根本原因,持續改進工藝。

五、質量控制體系的建立

有效防治磨削裂紋需融入系統化管理:

- 標準化作業: 制定并嚴格執行經過驗證的磨削工藝規程(含砂輪選擇、修整、參數、冷卻要求等)。

- 設備與輔料管理: 定期維護機床、冷卻系統,監控砂輪庫存狀態與修整工具磨損,確保冷卻液品質。

- 人員培訓: 提升操作人員和檢驗人員對磨削裂紋的認識、檢測技能和預防意識。

- 檢測計劃: 根據風險等級制定合理的裂紋抽檢或全檢計劃,明確檢測方法、標準和處置流程。

- 持續改進: 建立質量問題反饋機制,利用檢測數據和失效分析結果驅動工藝優化。

:系統施策,精益求精

磨削裂紋是磨削工藝失效的典型體現,其防治是一項系統工程。通過深入理解熱-力耦合作用下的裂紋形成機制,科學運用磁粉、滲透、金相等檢測手段進行精準識別,并系統性地從磨削參數、砂輪管理、冷卻潤滑、材料狀態、設備穩定性等多維度協同優化工藝,方能有效抑制裂紋的產生。建立完善的質量控制體系,實施標準化作業和持續改進,是確保磨削工件高可靠性和長壽命的根本保障。唯有堅持科學嚴謹的方法和精益求精的態度,才能在精密磨削領域實現無裂紋的高品質制造目標。

掃一掃關注公眾號

掃一掃關注公眾號